OPLAS

Förderkennzeichen: MF160103

Projektlaufzeit: 01.04.2017 bis 31.12.2019

Optische Prüfung laserbearbeiteter Teile

Die Lasermaterialbearbeitung ist gekennzeichnet durch hohe Fertigungsgenauigkeiten bis in den Submikrometerbereich, eine gute Automatisierbarkeit sowie eine hohe Flexibilität und Wirtschaftlichkeit der Fertigungsabläufe. Darüber hinaus ist die Lasermaterialbearbeitung durch einen hohen Innovationsgrad geprägt. Zahlreiche wissenschaftliche Einrichtungen in Deutschland sowie europa- und weltweit beschäftigen sich mit Fragestellungen der Grundlagenforschung zum Laser, mit angewandter Forschung sowie mit der Anwendung von Lasern in der Fertigungstechnik. Die dabei gewonnenen Erkenntnisse fließen zügig in marktwirksame Entwicklungen ein, sodass Laseranlagen auf modernstem wissenschaftlichen Stand ständig kommerziell verfügbar sind. Die dargestellte Entwicklung erfordert gleichzeitig effektive und an die aktuellen Trends angepasste Prozesse zur Qualitätssicherung der Lasermaterialbearbeitung. Diese reichen von der permanenten Überwachung von Prozessgrößen (Temperatur, Laserleistung usw.) über metrische Messungen und Oberflächenprüfungen der in Bearbeitung befindlichen bzw. bearbeiteten Teile (InIine und Offline) bis hin zu übergeordneten Qualitätsmanagementmaßnahmen wie statistischen Auswertungen, Auf-zeichnungen und Dokumentationen.

Ein entscheidendes Qualitätskriterium beim Laserstrahlschneiden von Blechen ist die Einhaltung der maßlichen Vorgaben der äußeren Abmessungen innerhalb der vorgegebenen Toleranzgrenzen. Durch ständig steigende Anforderungen an die Präzision bei der Fertigung steigen auch die Anforderungen an die entsprechenden Messsysteme zur Überwachung der Einhaltung der maßlichen Vorgaben.

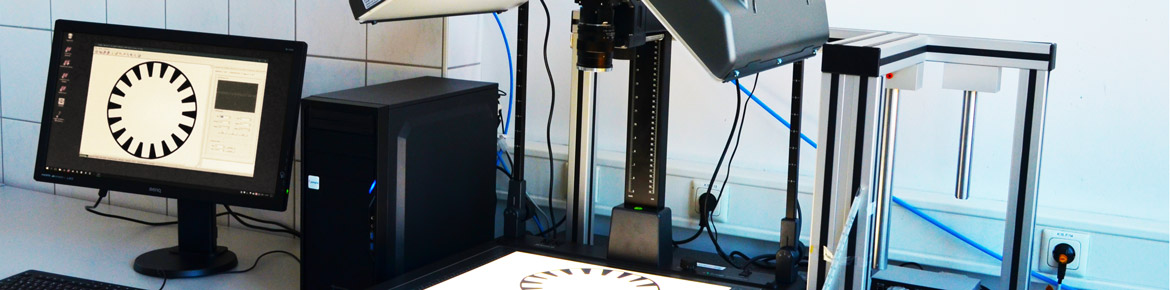

Grundlegendes Ziel des vorliegenden Projektes waren deshalb Untersuchungen zur hochgenauen zweidimensionalen Messung lasergeschnittener Blechteile mittels optischer Kantendetektion auf Basis der Digitalen Bildverarbeitung. Dabei sollen insbesondere die laserspezifischen Bearbeitungsparameter, die Materialparameter sowie geometrische Parameter, wie z. B. die Blechdicke, berücksichtigt werden und geringe Toleranzen mit kostengünstigen Komponenten erreicht werden.

Vorteile und Lösungen

Zur Lösung der Aufgabenstellung wurde ein hochauflösendes Bildverarbeitungssystem verwendet, welches Bilder der laserbearbeiteten Teile aufnimmt, die Konturen erfasst und anschließend Koordinaten der Konturpunkte oder Parameter geometrischer Elemente, wie Geraden oder Kreise, ermittelt. Die erzielbare Messgenauigkeit wird durch das Bildpunktraster des Kamerasensors bestimmt. Sie wurde im Projekt durch den Einsatz sogenannter Subpixelalgorithmen weiter minimiert. Entsprechende Lösungen für 2D- und 3D-Messungen sind bereits seit längerer Zeit bekannt und industriell eingeführt. Allerdings ergeben sich bei jedem Messobjekt durch dessen Material und den Herstellungsprozess andere Herausforderungen, so auch bei der Vermessung lasergeschnittener Teile. Im Sinne der Entwicklung einer kostengünstigen Lösung wurde auf kostenintensive Messobjektive verzichtet und stattdessen zwar qualitativ hochwertige, aber kostengünstigere Universalobjektive verwendet. Diese weisen Abbildungsfehler auf, welche softwareseitig korrigiert wurden und so auch eine subpixelgenaue Messung sinnvoll machten. Durch die Berücksichtigung von a priori Informationen zum Material (Dicke, Kantenfeingestalt) und die sorgfältige Einhaltung erforderlicher Messbedingungen (Beleuchtung, reproduzierbare Bildweite, Temperaturstabilität) konnten schließlich die Zielparameter von 2 µm bzw. 40 µm Genauigkeit für kleine bzw. große Abmessungen erreicht werden.

Zielmarkt

Potentielle Anwender des zu entwickelnden Messsystems sind metallverarbeitende Unternehmen, welche vorrangig auf dem Gebiet des Laserstrahlschneidens von metallischen Blechen tätig sind, diese in größeren Stückzahlen herstellen und prüfen müssen. Dies betrifft zum Beispiel Unternehmen des Maschinen- und Anlagenbaus, der Gerätetechnik und der Haushaltswarenindustrie oder auch Unternehmen, welche sich ausschließlich auf die Lasermaterialbearbeitung spezialisiert haben. Im Rahmen zunehmend geforderter 100%-Kontrollen binden Hersteller zunehmend die Prüfungen in die Fertigungslinien mit ein. Die im Projekt entwickelte Lösung birgt das entsprechende Potential zur Integration in laufende Fertigungsprozesse. Deshalb bestehen aus Sicht des Bearbeiters gute Chancen für die Vermarktung und für einen hohen Kundennutzen. Zielmärkte für das zu entwickelnde Messsystem sind Hersteller von Laseranlagen sowie Endkunden der vorgenannten Branchen. Im Bereich der Endkunden gibt es hinsichtlich des Modernisierungs- bzw. Innovationspotentials die folgenden Zielgruppen:

- Endkunden, welche neue Laserstrahlschneidanlagen mit moderner Mess- und Prüftechnik anschaffen wollen

- Endkunden, welche bestehende Anlagen aufrüsten bzw. modernisieren wollen