LaKoTe

Förderkennzeichen: MF140218

Projektlaufzeit: 01.04.2015 bis 31.08.2017

Laserschweißen von Duplexstahl im kontrollierten Temperaturregime

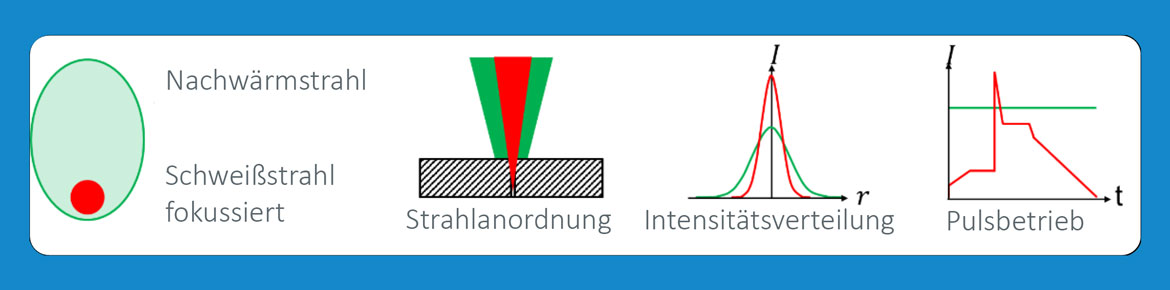

Um die geforderten mechanischen Eigenschaften und Korrosionsbeständigkeit zu gewährleisten, sollte ein temperatur-kontrollierter Schweißprozess realisiert werden, bei dem durch die Überlagerung zweier Strahlquellen entlang der Naht eine zu schnelle Abkühlung des Schweißgutes verhindert wird. Die prozessangepasste Strahlführung bzw. Strahlformung des Nachwärmstrahls sollte für die jeweiligen Gegebenheiten variabel sein und gleichzeitig ein homogenes Temperaturfeld generieren. Durch die überlagerte Intensitätsverteilung der zwei Quellen sollte ein ausgewogeneres Verhältnis beider Phasen in der Fügezone in einem Prozessschritt erreicht werden, um somit die speziellen Eigenschaften des Grundwerkstoffes innerhalb der Schweißzone zu generieren.

Projektergebnisse

In den Untersuchungen konnte gezeigt werden, dass die Integration eines Nachwärmprozesses in den Schweißprozess, sowie der Einsatz einer angepassten Schweißgasdüse ein hohes Potenzial aufweist. Durch die Kombination zweier Laserstahlquellen konnte die Abkühlzeit zwischen 1.200 °C und 800 °C um den Faktor 15 verlängert werden, was zu einem ausgewogeneren Verhältnis von Austenit zu Ferrit führte. Die resultierende Mikrostruktur bei den Untersuchungen mit Nachwärmung, wies einen Anstieg von intraganularem und Widmanstätt'schem Austenit auf, unabhängig davon welche geometrische Ausdehnung die Ellipse aufwies. Der höchste Austenitanteil in der Fügezone wurde bei einer Ausdehnung von 30 mm entlang der Schweißnaht erreicht. Durch den Einsatz einer strömungsangepassten Schutzgasdüse verringerte sich der konvektive Wärmeabtransport aus der Fügezone, was sich in einer kleineren Abkühlrate niederschlug. Dies führte zur Absenkung der Aufhärtung innerhalb der Fügezone, sowie der Wärmeeinflusszone. Desweiteren war die Oxidbildung auf der Oberfläche, welche durch den Kontakt zur Umgebungsatmosphäre entstand, auf ein Minimum reduziert worden. Mit Hilfe einer CFD-Simulationen wurde der Konstruktionsprozess der Düse unterstützt. Anhand der gewonnenen Ergebnisse aus den experimentellen Versuchen zeigt sich das Potential, welches durch den Einsatz einer zweiten Laserstrahlquelle und einer strömungsoptimierten Schweißdüse ermöglicht wird.