Neue Simulationsmethoden für die Additive Fertigung

Ziel des Projekts war, die Bildung der Mikrostruktur von additiv gefertigten Titan-Bauteilen simulativ vorherzusagen.

Beim pulverbettbasierten Laserstrahlschmelzen spielen viele verschiedene Faktoren eine Rolle, um ein Bauteil zu erstellen. Neben den Anlagenparametern können auch die Schutzgasatmosphäre, die Ausrichtung des Bauteils im Bauraum sowie die konstruierte Geometrie der Bauteile relevant sein.

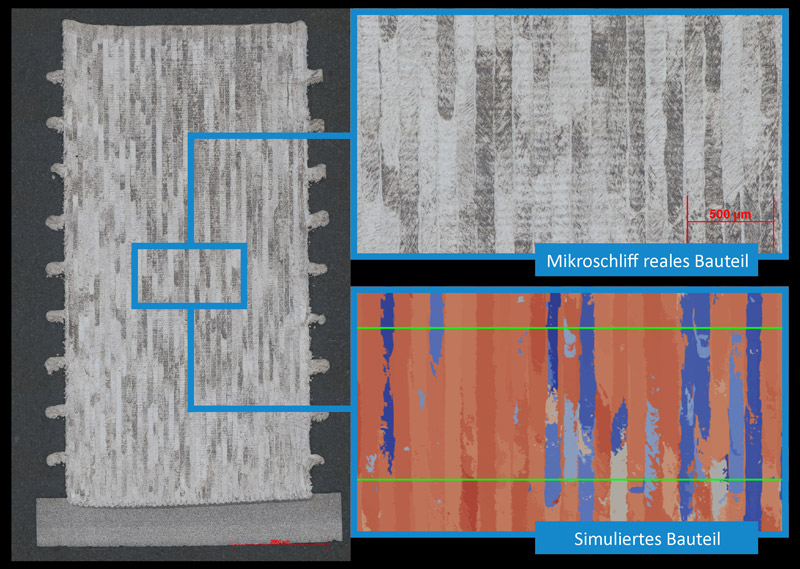

Im Projekt SimKorn erarbeiteten die Forschungspartner gemeinsam eine Simulationsmethode, die all diese Faktoren berücksichtigt und mit der sich der Bauprozess additiv gefertigter Teile für den Werkstoff TiAl6V4 darstellen lässt. Die Ergebnisse der Simulation wurden im Projekt experimentell validiert. Dazu wurden die simulierten Bauteile real hergestellt. Anschließend wurden Gefügeaufnahmen erzeugt und diese mit den Simulationsdaten abgeglichen.

Am Ende des Projekts steht eine zuverlässige Simulationsmethode für die Gefügeentstehung bei der pulverbettbasierten Additiven Fertigung von Titanbauteilen. Das Projekt SimKorn bildet damit die Basis für weitere Untersuchungen zur Prozesssimulation. In folgenden Forschungsprojekten sollen jetzt weitere Werkstoffe simuliert und damit das Simulationsmodell erweitert werden.

Für Industriebetriebe würden zuverlässige Simulationsmethoden eine erhebliche Erleichterung bei der Nutzung und Implementierung additiver Fertigungsverfahren bedeuten, weil sich so Prozessergebnisse zeit- und kostengünstig vorhersagen lassen.

Das Projekt wurde gefördert durch das Bundesminerium für Wirtschaft und Energie im Förderprogramm Industrielle Gemeinschaftsforschung (IGF).